从原理到实操:凝胶强度测试在制药工艺中的全流程指南

在现代医药领域,凝胶剂型因其独特的优势而得到广泛应用。它不仅具有使用方便、舒适的特点,还能实现药物的缓慢释放,提高疗效并减少副作用。进行检测。本文将围绕这一主题展开讨论,阐述凝胶强度测试仪的工作原理、操作流程及其在药用凝胶检测中的必要性。

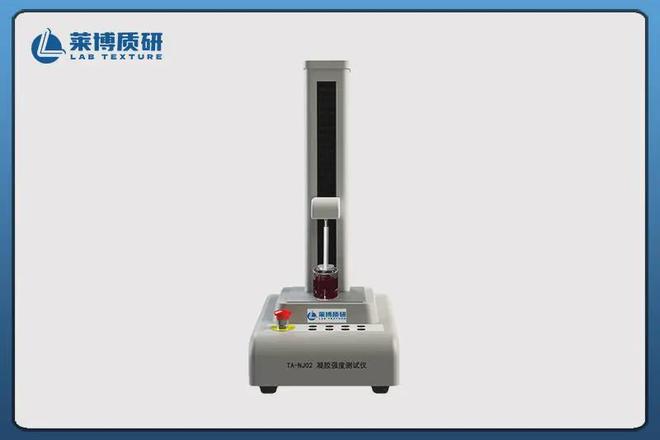

凝胶强度测试仪主要基于力学测量原理设计而成。它通过一个特定形状(通常为圆柱形)的探头以恒定速度向凝胶样品施加垂直压力,同时记录下压过程中力的变化情况。当探头下凹至预定深度(如4mm)或达到规定的高度时,仪器会捕捉到此时的最大作用力值,这个数值即为凝胶的强度指标。为了确保测试结果的准确性和可重复性,仪器配备了高精度的力量感应元件、数控系统以及标准化的探头组件。此外,温度控制系统也是不可或缺的部分,因为环境温度的变化会影响凝胶的物理性能,从而干扰测试结果。

按照药典的规定,首先需要配制一定浓度的凝胶溶液。这包括准确称取适量的凝胶原料,加入适量的溶剂或分散介质,搅拌均匀直至完全溶解。对于某些特殊类型的凝胶,如明胶,可能需要先将其溶解在水中,然后冷却至指定温度(例如10℃)。样品制备完成后,应倒入标准模具中成型,并确保表面平整无气泡。

在使用前,必须对凝胶强度测试仪进行校准。这通常涉及使用标准砝码来验证力量传感器的准确性,并检查位移精度是否符合要求(一般应达到≤0.0001mm)。接下来,根据待测样品的特性和药典的要求,设置合适的测试参数,如下压速度(一般为0.5-1.0mm/s)、测试距离等。选择合适的探头型号也很重要,以确保测试条件的一致性。

将准备好的凝胶样品放置在测试仪的载台上,启动测试程序。探针将以设定的速度向下移动,对样品施加压力,直至达到预设的条件。在此期间,仪器会自动记录力值的变化,并生成相应的测试曲线。为了提高数据的可靠性,建议对每个样品进行多次重复测试,并取平均值作为最终结果。

完成所有测试后,从仪器上读取数据,包括最大应力值、平均值、标准差等统计参数。将这些结果与药典规定的标准范围进行比较,判断样品是否合格。如果某批次产品的凝胶强度超出允许范围,可能需要进一步调查原因,比如原材料质量问题、生产工艺不稳定或是储存条件不当等。

凝胶强度是影响凝胶剂型产品质量的重要因素之一。通过定期检测,可以及时发现生产过程中可能出现的问题,如原料批次间的差异、工艺参数的波动等,从而采取相应措施加以调整,确保每批产品的质量稳定且一致。这对于维护企业的品牌形象和市场竞争力具有重要意义。

了解不同配方和工艺条件下凝胶强度的变化规律,有助于研发人员筛选出最佳的生产工艺参数组合。例如,通过测试不同浓度、温度下的凝胶强度,可以找到最适合的生产条件,以提高产品的成型性和稳定性。此外,对于新开发的凝胶品种,凝胶强度测试也是评估其可行性的重要手段之一。

根据《药品管理法》的规定,所有上市销售的药品都必须符合国家药品标准。《中国药典》作为我国最高的药品质量标准,其规定的各项指标都是法定的技术要求。因此,对药用凝胶进行凝胶强度测试不仅是企业内部质量控制的需要,更是遵守法律法规的基本要求。只有确保产品各项指标均符合药典标准,才能获得市场准入资格。

凝胶剂型的外用制剂直接接触皮肤或黏膜组织,其安全性尤为重要。适当的凝胶强度既能保证药物的有效释放,又能避免因过硬或过软导致的刺激或损伤。通过对凝胶强度的严格控制,可以最大限度地减少不良反应的发生概率,提高患者的用药安全性和舒适度。

综上所述,凝胶强度测试仪作为依据2025版《中国药典》对药用凝胶进行质量检测的关键设备,在医药行业中发挥着不可替代的作用。它不仅能够帮助企业准确评估产品的物理性能是否符合标准要求,还能为优化生产工艺、提升产品质量提供科学依据。